Применение технологии компьютерного зрения и машинного обучения в процессах контроля сырьевых потоков

Сергей Меркулов 18/12/20

Лесопромышленный холдинг "Сегежа Групп" – ключевой поставщик продукции лесной отрасли на международные рынки и один из крупнейших арендаторов леса в России с полным циклом производства, от собственной лесозаготовки до конечных продуктов. Грамотный и качественный контроль поступающих потоков круглого леса – одна из основных задач холдинга. При этом сильное влияние на нее оказывает человеческий фактор, приводя к высокой погрешности измерений и повышению рисков. С целью минимизации участия человека в данном процессе был реализован пилотный проект по внедрению машинного зрения для контроля сырьевых потоков и определения плотного объема леса, прибывающего в лесовозах на деревоперерабатывающие комбинаты.

Основная проблема восходит к тому, что при заготовке леса на делянках, приеме лесовозов на контрольных пунктах и на складах под открытым небом все обмеры производятся человеком с помощью обычной линейки. Вычислить таким геометрическим методом плотный объем сложно, и в результате погрешности между заготовленной древесиной и той, которая запущена в производство, непредсказуемы. Согласно ГОСТу допустимая норма погрешности – 3%, мы же поставили целью снизить ее до 1,5–2%.

Segezha Group (SG, входит в АФК "Система", http://segezha-group.com/) – один из крупнейших российских вертикально-интегрированных лесопромышленных холдингов с полным циклом лесозаготовки и глубокой переработки древесины. В состав холдинга входят российские и европейские предприятия лесной, деревообрабатывающей и целлюлозно-бумажной промышленности. География представительств Группы охватывает 11 государств. Продукция реализуется более чем в 100 странах мира. На предприятиях SG работает 13 тыс. человек. Segezha Group – крупнейший лесопользователь в Европейской части России. Общая площадь арендованного лесфонда составляет 7,42 млн га лесных участков, 85,7% (6,36 млн га) которых сертифицировано по схемам добровольной лесной сертификации.

Segezha Group занимает первое место в России по производству бумажных мешков, коричневой мешочной бумаги, пиломатериалов и домокомплектов из клееного бруса.

Для чего нам нужно компьютерное зрение?

Ключевые задачи, которые мы планируем решить с помощью внедрения новой системы, – это:

- Унификация. Сейчас для измерений плотного объема используются разные инструменты (линейки, лазерное сканирование побревенно, раскаточные столы, рамки и др.), что ведет к потере точности и повышению погрешностей. Например, если при транспортировке 2 млн куб. м круглого леса в год погрешность составит 3–7% от объема, это невероятно большие убытки.

- Достоверность. Все измерения делает человек, что может приводить к разбросу выходных данных и фальсификациям. Наша цель – исключить человеческий фактор не только в измерении сырья, но и во всех производственных процессах и системах, чтобы все данные поступали автоматически.

- Масштабируемость. Аппаратные решения требуют наличия инфраструктуры и сложных монтажных работ. А поскольку география наших лесозаготовителей охватывает всю страну и делянки размещены в глухом лесу, где Интернет недоступен или экономически не оправдан, то в большинстве случаев масштабировать аппаратные решения (сложные рамки, стереокамеры) не представляется возможным. Для этого необходимы большие ресурсы, что нерентабельно с точки зрения окупаемости, и такую идею никто не поддержит. Необходима технология, которая легко масштабируется и не требует сложных монтажных работ на делянках, складах и т.д.

- Контроль и аналитика. Сырье принимается по плотному, а не по складочному объему. Его нужно умножить на коэффициент полнодревесности по ГОСТу, который зависит от сорта древесины, ее длины и ряда других параметров, но аналитических инструментов для всего этого у нас нет – все измерения человека контролирует тоже человек.

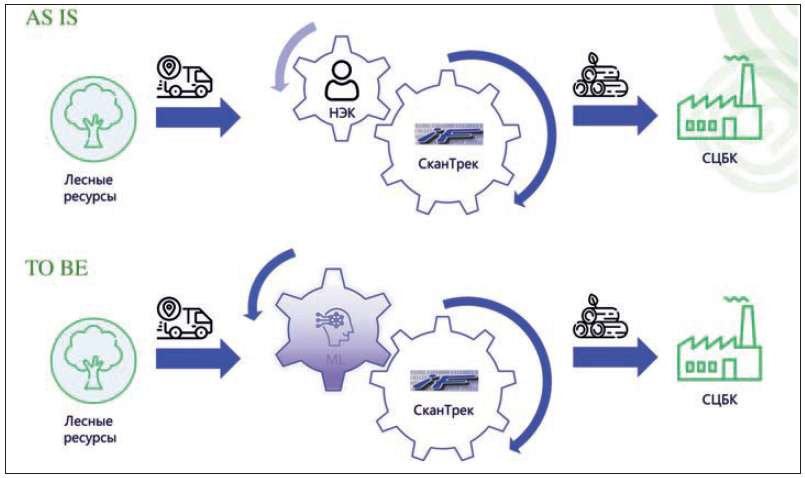

Схема процессов: до и после

Как все происходит на сегодняшний день? Лес добывается, заготавливается, грузится на лесовоз и везется на склады, а оттуда поступает на комбинат СЦБК (рис. 1, наверху). Все измерения осуществляет подрядная компания (эксперты НЭК): как только подъезжает лесовоз, человек с линейкой выходит из будки, измеряет длину, высоту и ширину, а затем на глаз определяет коэффициент полнодревесности. Вот такой "современный" способ.

К какой процедуре мы стремимся? По сути, к такой же, но без человека в этой цепочке. Все будет считать система, без возможной фальсификации или субъективного отношения, с более точным определением породного состава и т.д. (рис. 1, внизу).

Рис. 1. Схема процессов сейчас (наверху) и после внедрения машинного зрения (внизу)

Рис. 1. Схема процессов сейчас (наверху) и после внедрения машинного зрения (внизу)

В пилотном проекте для этого была использована достаточно простая архитектура и два источника данных:

- Эксперты НЭК.

- Скантрек – рамка, на которой размещены камеры (две сверху, по две с боков) и лидары (определяют движущийся объект). Камеры делают около двух фотографий в 1 с при скорости движения лесовоза от 5 до 10 км/ч.

Запуск пилотного проекта

Каждая компания, участвующая в пилотном проекте, внедряла свой алгоритм для расчетов: одни использовали ПО и автоматические данные со скантрека, другие – мобильное приложение и фотографии, сделанные подрядчиком на обычный фотоаппарат, на которых видны торцы, что полезно для определения коэффициента полнодревесности и плотного объема.

В первом случае весь процесс выглядит следующим образом: когда лесовоз проезжает через рамку, в хранилище создается ячейка хранения, привязанная к этому конкретному лесовозу. Он идентифицируется по двум параметрам – по госномеру и номеру прицепа. Далее проходит обработка фотосетов с помощью технологий машинного зрения и выводится нужный результат. Причем изображения со скантрека никак не размечены, система автоматически определяет количество пачек (2–5 в зависимости от лесовоза) и сортность древесины, которая нужна для коэффициента полнодревесности. Кроме того, система может выдавать уведомление о неправильной укладке, так как многие поставщики-логисты нарушают требования. По ГОСТу расстояние между пачками должно быть 0,3–0,5 м, а иногда они грузятся в упор, и системе сложно понять, что это две пачки, а не одна. Так как стандартная длина пачки 2/3/4/5/6 м, то при длине 12 м разделение очевидно.

При использовании мобильного приложения все происходит примерно по этой же схеме, за тем лишь исключением, что фотографии лесовоза с четырех сторон делает человек. В этом методе нет фотографий сверху, но, как показал пилотный проект, это не так важно.

Рис. 2. Шумы на фото

Рис. 2. Шумы на фото

Сложности реализации

К основным проблемам, с которыми мы столкнулись во время пилотирования, можно отнести:

- Шумы на фото – дождь, снег, солнце и т.д. (рис. 2).

- Недостоверность исходных данных. На одинаковой выборке и при идентичных условиях эксперты совершенно по-разному ставили коэффициенты полнодревесности и определяли плотный объем с довольно большим отклонением.

- Нарушения в регламентах укладки. Если две пачки лежат в упор, определить это непросто (рис. 3).

Рис. 3. Нарушения регламентов укладки

Рис. 3. Нарушения регламентов укладки

Внушительный результат

Пилотный проект показал следующие итоги:

- точность определения коэффициента полнодревесности – более 98%, причем у всех компаний, хотя они использовали разные источники данных и разные алгоритмы их обработки;

- полностью автоматизированный процесс обработки данных (сопоставление пачек, определение породы, определение КПД и объема) без участия эксперта;

- точность сопоставления фотографий и пачек – 97%;

- распознавание некорректной укладки пачек (если расстояние по ГОСТу меньше 0,3–0,5 м);

- точность определения породы древесины – более 95%;

- автоматическое определение некорректных фотографий и рекомендации по исправлению;

- производительность обработки фотографий – 2 с на один лесовоз (сейчас на приемку одного лесовоза уходит около 12 мин., из которых 3–4 мин. только на обмер);

- использование системы для определения смежных параметров (породы, качества укладки, диаметров) и улучшения качества работы подрядчиков (прозрачность и интерпретируемость предлагаемого решения);

- возможность вывода оператору фотографий конкретных пачек с параметрами (порода, качество, диаметры) в автоматизированном режиме.

Экономические выгоды

Помимо функциональных преимуществ, целесообразность инвестиций в новое решение подкрепляется серьезными экономическими эффектами:

- Усиление контроля.

- Высокая точность измерений. Общий объем потребления круглого леса на всех предприятиях – более 4 млн куб. м, и система дает возможность измерить и оцифровать риск погрешностей.

- Отказ от подрядных организаций, осуществляющих приемку.

- Ускорение процессов приемки и отгрузки, что позволит сократить время и штат персонала с нашей стороны.

- Получение аналитики для решения разных задач, например для оценки марок лесовозов с точки зрения грузоемкости и оптимизации расходов на логистику.

Таким образом, пилотный проект показал применимость технологий машинного обучения и компьютерного зрения в конкретной прикладной среде и стал важным шагом на пути к минимизации человеческого фактора в измерении объемов круглого леса. На сегодняшний день нет никаких технологических стоп-факторов или рисков для развертывания системы. Она доказала свою эффективность, и имеет смысл переходить к ее промышленному использованию, в котором все необходимые процессы будут проводиться без участия человека.

Опубликовано в журнале "Системы безопасности" №5/2020

Изображения предоставлены автором

Фото: https://ru.freepik.com

- Безопасность объектов (350)

- Пожарная безопасность (309)

- Комплексная безопасность (296)

- Видеонаблюдение (294)

- СКУД (277)

- Транспортная безопасность (173)

- Каталог "Пожарная безопасность" (154)

- Пожарная сигнализация (147)

- Мнения экспертов (137)

- Видеоаналитика (120)

- Цифровая трансформация (119)

- Видеокамеры (105)

- Биометрия (101)

- Искусственный интеллект (95)

- Места с массовым пребыванием людей (83)

- Пожаротушение (81)

- Цифровое ЖКХ (72)

- Информационная безопасность (65)

- Киберзащита (61)

- Беспроводные технологии (49)

- Ритейл (49)

- Журнал "Системы безопасности" №1/2021 (48)

- Журнал "Системы безопасности" №6/2023 (48)

- Охрана периметра (47)

- Журнал "Системы безопасности" №6/2021 (45)

- Умный дом (44)

- Журнал "Системы безопасности" №2/2022 (43)

- Журнал "Системы безопасности" №1/2022 (42)

- Журнал "Системы безопасности" №1/2023 (42)

- Журнал "Системы безопасности" №5/2022 (41)

- Журнал "Системы безопасности" №5/2024 (41)

- Журнал "Системы безопасности" №6/2022 (41)

- Журнал "Системы безопасности" №2/2020 (40)

- Журнал "Системы безопасности" №3/2020 (39)

- Журнал "Системы безопасности" №3/2022 (39)

- Журнал "Системы безопасности" №5/2023 (39)

- Журнал "Системы безопасности" №6/2019 (39)

- Журнал "Системы безопасности" №1/2024 (38)

- Журнал "Системы безопасности" №4/2023 (38)

- Журнал "Системы безопасности" №4/2024 (38)

- Журнал "Системы безопасности" №4/2025 (38)

- Журнал "Системы безопасности" №5/2021 (38)

- Защита от БПЛА (38)

- Технологии распознавания (38)

- Журнал "Системы безопасности" №4/2022 (37)

- ТЭК и нефтегаз (37)

- Центры обработки данных (ЦОД) (37)

- Журнал "Системы безопасности" №2/2021 (36)

- Журнал "Системы безопасности" №3/2023 (36)

- Журнал "Системы безопасности" №5/2020 (36)

- Журнал "Системы безопасности" №2/2025 (35)

- Журнал "Системы безопасности" №3/2021 (35)

- Журнал "Системы безопасности" №4/2020 (35)

- Автоматизация зданий (34)

- Журнал "Системы безопасности" №1/2020 (34)

- Рынок безопасности (34)

- Журнал "Системы безопасности" №1/2025 (33)

- Журнал "Системы безопасности" №2/2023 (33)

- Журнал "Системы безопасности" №2/2024 (33)

- Журнал "Системы безопасности" №6/2020 (33)

- Тепловидение (33)

- Антидрон (32)

- Журнал "Системы безопасности" №5/2019 (31)

- Журнал "Системы безопасности" №4/2021 (30)

- Интернет вещей (IoT) (30)

- Журнал "Системы безопасности" №3/2025 (29)

- Журнал "Системы безопасности" №6/2024 (29)

- Машинное зрение (29)

- Импортозамещение (28)

- Журнал "Системы безопасности" №3/2024 (27)

- Умный город (27)

- Идентификация (26)

- Нейросети (26)

- СОУЭ (26)

- Журнал "Системы безопасности" №4/2019 (25)

- Промышленность (25)

- Безопасность (24)

- Транспорт (24)

- Облачные технологии (23)

- Охрана труда и промышленная безопасность (ОТиПБ) (23)

- Журнал "Системы безопасности" №3/2019 (22)

- Банки и финансы (20)

- Новости компаний (20)

- PSIM (18)

- Антитеррор (18)

- НВП "Болид" (17)

- Охрана объектов (16)

- COVID-19 (15)

- Досмотр (15)

- Журнал "Системы безопасности" №5/2025 (15)

- Интеграция (15)

- Итоги (15)

- Проектирование и монтаж (15)

- Автоматизация (14)

- АРГУС-СПЕКТР (13)

- Безопасный город (13)

- Исследование (13)

- Охранная сигнализация (13)

- Турникеты (13)

- Домофоны (12)

- Компании (12)

- МЧС России (12)

- Рейтинги (12)

- Системы хранения данных (СХД) (12)

- ТБ Форум (12)

- Удаленный доступ (12)

- All-over-IP (11)

- Beward (11)

- CCTV (11)

- Извещатели (11)

- Интервью (11)

- Распознавание лиц (11)

- BioSmart (10)

- Дайджест (10)

- Сертификация (10)

- IdM (9)

- PERCo (9)

- Взрывозащита (9)

- ИТ-инфраструктура (9)

- Источники бесперебойного питания (ИБП) (9)

- Роботизация (9)

- Axis Communications (8)

- Бизнес, идеи и мнения (8)

- Стрелец-ПРО (8)

- ААМ Системз (7)

- АРМО-Системы (7)

- Авиакомпании и аэропорты (7)

- БАС (7)

- Болид (7)

- Контроллеры (7)

- Метрополитен (7)

- ПБ (7)

- Программное обеспечение (7)

- DSSL (6)

- Законодательство (6)

- Лидеры технологий (6)

- Металлургия (6)

- Радиоканальные системы (6)

- АСУ ТП (5)

- Беспилотники (5)

- Индустрия 4.0 (5)

- Мобильный доступ (5)

- Промышленная автоматизация (5)

- Регулирование (5)

- Ситуационные центры (5)

- Шлагбаумы (5)

- IDIS (4)

- ITV Group (4)

- PERCo-Web (4)

- Важные люди (4)

- Журнал "Системы безопасности" (4)

- ИПДА (4)

- ИТ-отрасль (4)

- КИИ (4)

- Колонка эксперта (4)

- Коммутаторы (4)

- Критически важные объекты (КВО) (4)

- Машинное обучение (4)

- ОПС (4)

- Персональные данные (4)

- Персоны (4)

- ТД Актив-СБ (4)

- Тестирование (4)

- Трибуна заказчика (4)

- BIM-технологии (3)

- Smartec (3)

- dormakaba (3)

- АСКУЭ (3)

- АУП (3)

- Агрокомплекс (3)

- Алкотестер (3)

- Астрон (3)

- Гибридная война (3)

- Защита информации и связи, кибербезопасность (3)

- Инновации (3)

- Информационные технологии (3)

- Конференции (3)

- Мероприятия по безопасности (3)

- Микроэлектроника (3)

- Противотаранные устройства (3)

- СУРВ (3)

- Сельское хозяйство (3)

- Стандарты, нормы и требования (3)

- Строительная экспертиза (3)

- ТЕКО (3)

- Умные парковки (3)

- Учет рабочего времени (3)

- Цифровые технологии (3)

- Эксклюзив (3)

- 5G (2)

- ACaaS (2)

- EverFocus (2)

- IT-системы (2)

- Iron Logic (2)

- PALMJET (2)

- PCI DSS (2)

- Parsec (2)

- RPA (2)

- RusGuard (2)

- SaaS (2)

- Synology (2)

- TRASSIR (2)

- Vidau Systems (2)

- ZKTeco (2)

- АО "ОКБ "АСТРОН" (2)

- Аналитика (2)

- Астра-А (2)

- Аттестация (2)

- Аттестация персонала (2)

- Безопасность данных (2)

- Беспроводные системы (2)

- Виртуальный рабочий стол (2)

- Главгосэкспертиза (2)

- Делетрон (2)

- ИТС (2)

- Кабельная продукция (2)

- Категорирование (2)

- Корпоративная безопасность (2)

- Метро (2)

- Минтранс (2)

- Объекты культурного наследия (2)

- Охранный мониторинг (2)

- ПО (2)

- РЖД (2)

- Росгвардия (2)

- ССОИ (2)

- Современный офис (2)

- Телевидение (2)

- Термокожухи (2)

- Тоннели (2)

- Удаленная работа (2)

- Устройства защиты от импульсных перенапряжений (2)

- Хранение оружия (2)

- ЦеСИС НИКИРЭТ (2)

- Цифровизация (2)

- Электрозамки (2)

- Энергетика (2)

- логистика (2)

- 3D-моделирование (1)

- Ajax (1)

- Axis Talk 2021 (1)

- BARNET (1)

- BIM- моделирование (1)

- BYOD (1)

- Basler AG (1)

- Beyond Security (1)

- Big Data (1)

- Bosch (1)

- CMOS-технология (1)

- COPE (1)

- ChatGPT (1)

- Cloud4Y (1)

- D-link (1)

- DBaaS (1)

- DCImanager (1)

- DDoS-атаки (1)

- DIS Group (1)

- Dahua (1)

- Deep Learning (1)

- EAS-система (1)

- Edge AI + Vision (1)

- Face ID (1)

- FaceStation 2 (1)

- Faceter Russia (1)

- Flamax (1)

- GDPR-террористы (1)

- Grundig Security (1)

- HID Global (1)

- HR Tech (1)

- Hanwha Techwin (1)

- Hi-Tech Security (1)

- Hikvision Russia (1)

- Hrtech (1)

- IP-коммуникации (1)

- IP-протокол (1)

- IP-системы (1)

- ISPsystem (1)

- IaaS (1)

- InPrice Distribution (1)

- InfoWatch Traffic Monitor (1)

- Intel (1)

- Intelligent Video (1)

- Milestone Systems (1)

- Mission Critical (1)

- NAS (1)

- NFC (1)

- NFC BLE (1)

- NOVIcam (1)

- NVR (1)

- OSDP (1)

- OSRAM (1)

- ParsecNET 3 (1)

- Phoenix Contact (1)

- QNAP (1)

- QR-коды (1)

- RPA-платформы (1)

- RecFaces (1)

- SIP (1)

- SVA/SVI (1)

- SVP/SVZ (1)

- Seagate (1)

- SecuriSmoke (1)

- Securika Moscow (1)

- Sicurezza (1)

- Sigur (1)

- Synology DVA3219 (1)

- UEM SafeMobile (1)

- Ultra-Wideband (1)

- VMS (1)

- VUCA-мир (1)

- deepfake (1)

- e-commerce (1)

- e-сommerce (1)

- eIVP1570 VE (1)

- АМТ-ГРУП (1)

- АНВ (1)

- АПС rubetek (1)

- АСУДД (1)

- Аспирационные системы (1)

- Астра-Z-8845 (1)

- Астра-Zитадель (1)

- Астра-РИ-М (1)

- БГ-Оптикс (1)

- БайтЭрг (1)

- Бесконтактный сканер (1)

- Беспилотный транспорт (1)

- Бизнес (1)

- Биотехнологии (1)

- Большие данные (1)

- Бун Эдам (1)

- В2В (1)

- В2С (1)

- Вентиляция (1)

- Верификация (1)

- Видеорегистраторы (1)

- Виртуальный ассистент (1)

- Вирусная активность (1)

- Вишинг (1)

- Всероссийский союз страховщиков (1)

- Гибридная пена (1)

- Государственный надзор (1)

- Дактилоскопия (1)

- Деловая программа (1)

- Дистанционное обучение (1)

- Добродел (1)

- ЕБС (1)

- Евразийский экономический союз (1)

- Европейский союз (1)

- Журнал "Системы безопасности" №6/2025 (1)

- ИИС (1)

- ИКАО (1)

- ИПДЛ (1)

- ИСБ (1)

- ИСО Орион (1)

- ИСП (1)

- ИТРИУМ СПб (1)

- Иконоскоп Зворыкина (1)

- Интеллектуальные транспортные системы (1)

- Интернет (1)

- Интером (1)

- Источники информации (1)

- К2Тех (1)

- Квантовые вычисления (1)

- Киберугрозы (1)

- Колонка редактора (1)

- Компьютерное зрение (1)

- Контрафактная продукция (1)

- Конфиденциальная информация (1)

- Логический доступ (1)

- МГП ЗАРЯ (1)

- МФСБ (1)

- МЦД (1)

- Малленом Системс (1)

- Менеджер по продажам СБ (1)

- Методы защиты информации (1)

- Метрология (1)

- Микропроцессоры (1)

- Минимизация последствий ЧС (1)

- Минэнерго (1)

- Минэнерго России (1)

- Мировая урбанизация (1)

- Мобильные мошенники (1)

- Модули подключения (1)

- Морская безопасность (1)

- Мосгортранс (1)

- Московский метрополитен (1)

- Мошеннические схемы (1)

- Мощность излучения (1)

- НПЗ (1)

- НПК "Фотоника" (1)

- Нетворк Профи (1)

- Новости (1)

- ОКБ "Гамма" (1)

- ОС QuTS hero (1)

- Огневые испытания (1)

- Опрос онлайн (1)

- Оптимизация систем безопасности (1)

- Отраслевые сайты по безопасности (1)

- Отрасль (1)

- Охранные системы (1)

- ПАО "КАМАЗ" (1)

- ПК (1)

- Пентест (1)

- Передатчик (1)

- Пожтехника (1)

- Полупроводники (1)

- Развитие экономики (1)

- Результаты сертификации (1)

- Росморречфлот (1)

- Ростехнадзор (1)

- Рынок ИТ (1)

- СБ "Марит" (1)

- СМК (1)

- Самарский метрополитен (1)

- Самолет-амфибия (1)

- Сбербанк (1)

- Сверхвысокочастотный сигнал (1)

- Сенсорные барьеры (1)

- Система измерения (1)

- Системы безопасности (1)

- Системы защиты с трибоэлектрическим кабелем (1)

- Системы позиционирования (1)

- Системы связи и мониторинга (1)

- Сканер отпечатков пальцев (1)

- Сканирование пассажиров в метро (1)

- Сколково (1)

- События (1)

- Советы менеджерам (1)

- Социальная инженерия (1)

- Стивен Кови (1)

- Строительство (1)

- Считыватели (1)

- Считыватели рисунка вен (1)

- Т8 Сенсор (1)

- ТЕНЗОР (1)

- ТПУ (1)

- Тайм менеджмент (1)

- Телеком (1)

- Телефонные мошенники (1)

- Терагерцовая технология (1)

- Термометрия (1)

- Тест (1)

- Технологии (1)

- Тренды и тенденции (1)

- Управление (1)

- Управление доступом (1)

- ФСБ (1)

- ФСТЭК (1)

- Фиксация нарушений ПДД (1)

- Форум (1)

- Центр ФСБ России (1)

- Цикл продаж СБ (1)

- Чат-бот (1)

- Широкополосный доступ (1)

- Шоплифтер (1)

- Экономическая безопасность (1)

- Экспертиза (1)

- Электромагнитная совместимость (1)

- Эпоха диджитализации (1)

- виртуальная реальность (1)

- здравоохранение (1)

- маркетинг (1)

- процессоры (1)

- связь (1)

- технические подробности (1)

- фишинг (1)

- Ноябрь 2025 (17)

- Октябрь 2025 (23)

- Сентябрь 2025 (24)

- Август 2025 (19)

- Июль 2025 (23)

- Июнь 2025 (19)

- Май 2025 (20)

- Апрель 2025 (20)

- Март 2025 (22)

- Февраль 2025 (17)

- Январь 2025 (17)

- Декабрь 2024 (21)

- Ноябрь 2024 (26)

- Октябрь 2024 (24)

- Сентябрь 2024 (22)

- Август 2024 (23)

- Июль 2024 (23)

- Июнь 2024 (18)

- Май 2024 (23)

- Апрель 2024 (20)

- Март 2024 (20)

- Февраль 2024 (19)

- Январь 2024 (25)

- Декабрь 2023 (30)

- Ноябрь 2023 (24)

- Октябрь 2023 (19)

- Сентябрь 2023 (23)

- Август 2023 (26)

- Июль 2023 (21)

- Июнь 2023 (20)

- Май 2023 (24)

- Апрель 2023 (17)

- Март 2023 (21)

- Февраль 2023 (24)

- Январь 2023 (24)

- Декабрь 2022 (32)

- Ноябрь 2022 (28)

- Октябрь 2022 (23)

- Сентябрь 2022 (25)

- Август 2022 (21)

- Июль 2022 (24)

- Июнь 2022 (27)

- Май 2022 (24)

- Апрель 2022 (24)

- Март 2022 (27)

- Февраль 2022 (21)

- Январь 2022 (22)

- Декабрь 2021 (25)

- Ноябрь 2021 (23)

- Октябрь 2021 (24)

- Сентябрь 2021 (25)

- Август 2021 (24)

- Июль 2021 (26)

- Июнь 2021 (30)

- Май 2021 (25)

- Апрель 2021 (25)

- Март 2021 (22)

- Февраль 2021 (17)

- Январь 2021 (17)

- Декабрь 2020 (23)

- Ноябрь 2020 (19)

- Октябрь 2020 (17)

- Сентябрь 2020 (16)

- Август 2020 (23)

- Июль 2020 (20)

- Июнь 2020 (22)

- Май 2020 (16)

- Апрель 2020 (26)

- Март 2020 (22)

- Февраль 2020 (17)

- Январь 2020 (20)

- Декабрь 2019 (21)

- Ноябрь 2019 (12)

- Октябрь 2019 (18)

- Сентябрь 2019 (24)

- Август 2019 (14)

- Июль 2019 (17)

- Июнь 2019 (17)

- Май 2019 (13)

- Апрель 2019 (18)

- Март 2019 (18)

- Февраль 2019 (25)

Поделитесь вашими идеями