ПАО "КАМАЗ": цифровое производство и эффективность бизнеса

Вячеслав Авдеев 16/07/20

"КАМАЗ" является крупнейшим производителем тяжелых грузовых автомобилей в России и входит в топ-20 ведущих мировых производителей автомобильной техники. Для сохранения конкурентоспособности "КАМАЗ" должен эффективно разрабатывать, производить, продавать и обслуживать широкий модельный ряд автомобильной техники. Вячеслав Авдеев, директор Департамента моделирования технологий технологического центра ПАО "КАМАЗ", делится опытом реализации концепции "Индустрия 4.0" на предприятии и рассказывает о реальном экономическом эффекте.

Под цифровизацией на "КАМАЗе" подразумевается преобразование компании, направленное на максимально возможное повышение эффективности ее деятельности в целом. Новые инструменты должны обеспечить полную "прозрачность" продукта и процесса его производства. Мы должны знать, из каких агрегатов собран автомобиль, какое программное обеспечение на него установлено, на каких стендах прошел испытания, кто выполнял технологические операции.

Для достижения этих целей компания запустила масштабный проект по обновлению продуктовой линейки автомобилей на новой платформе К5. Ее флагманом стал магистральный тягач последнего поколения КАМАЗ-54901, который полностью разрабатывается в рамках стратегии "Цифровой КАМАЗ". Но у программы есть еще одна цель – она определяет и дальнейшие шаги по модернизации компании, позволяя создавать по-настоящему современную "цифровую" фабрику, соответствующую высоким стандартам Индустрии 4.0. В этой сфере у "КАМАЗа" свой опыт и своя история, которые, безусловно, будут интересны многим.

Что дает предприятию Индустрия 4.0?

В жизни каждого крупного предприятия наступает момент, когда появляется потребность в переходе на новый технологический уровень – Индустрию 4.0. Самое сложное в этот момент, – убедить руководство и бизнес в том, что это необходимо, ведь речь идет о миллиардных вложениях.

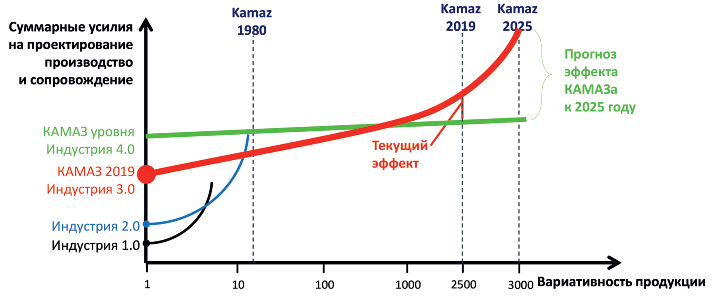

Мы много раз подходили к этой задаче и постоянно откатывались назад из-за того, что невозможно было наглядно объяснить руководству, что такое Индустрия 4.0 и для чего она нужна. Но в конце концов у нас получилось. Помогла диаграмма (рис. 1), с помощью которой нам удалось объяснить главную цель и показать ключевые показатели в динамике.

Рис. 1. Текущий эффект и прогноз результатов внедрения Индустрии 4.0 на "КАМАЗе"

Рис. 1. Текущий эффект и прогноз результатов внедрения Индустрии 4.0 на "КАМАЗе"

В результате анализа мы пришли к выводу, что необходимость в Индустрии 4.0 зависит от вариативности продукции. Если вариативность равна единице (то есть мы выпускаем одну модель автомобиля), то в Индустрии 4.0 нет никакой необходимости, все задачи можно решать гораздо более дешевым способом. Но как только повышается вариативность, сразу же возникают проблемы.

"КАМАЗ" столкнулся с этим вопросом, когда настала эпоха рыночных отношений. Раньше у нас было 12 комплектаций автомобилей, и мы прекрасно справлялись на уровне 3-го технологического уклада. Но вариативность продукции начала расти, и у нас появились трудности. Примерно на рубеже 500 комплектаций автомобилей остро встала проблема эффективности. При переходе на 1 тыс. комплектаций затраты повышались уже в экспоненциальной зависимости (на рис. 1 – пересечение красной и зеленой линий). Именно в этой точке начинает проявляться конкурентное преимущество предприятий, которые работают по принципам Индустрии 4.0. Без их внедрения задача 3 тыс. комплектаций становится практически невыполнимой, так как съедается вся прибыль. Это нам и удалось объяснить руководству с помощью данной диаграммы.

Этапы внедрения Индустрии 4.0 на "КАМАЗе"

Собственно, переход на Индустрию 4.0 на КАМАЗе начался еще до того момента, когда этот термин вошел в моду.

В 2008 г. была создана межнациональная группа из 100 представителей от всего бизнеса. На этом этапе основной задачей было выявить:

- агентов влияния (прогрессивная часть руководства и сотрудники, которым близки новые идеи);

- центры сопротивления (профессионалы высочайшего класса, без которых предприятие может умереть, но они консервативны, неспособны двигаться вперед вместе с компанией и с ними нужно что-то делать).

В 2014 г. был организован Департамент моделирования технологий, который занимался внедрением, тестированием методик, разработкой инструкций и т.д. После этого проекта был запущен проект "Электронный техпроцесс" и, наконец, в 2019 г. создана MES-система как цифровизация конечного уровня.

Одной из наших основных проблем при переходе с аналога на цифру стала нормативно-справочная информация (НСИ). Если в НСИ будет хотя бы одна ошибка, то беспилотный транспорт никуда не поедет или поедет не туда, куда надо, привезет не то, что нужно, и т.д. Другими словами, если с НСИ не все в порядке, никакой цифровизации не будет. Можно купить робота, тысячи цифровых устройств, но между собой они общаться не будут.

Именно с этой проблемой мы и столкнулись. Проведя анализ, мы обнаружили, что самая главная причина недостоверности НСИ – нарушение регламентов. Все вводят нормативно-справочную информацию в информационные системы, но в очень большой компании между ними возникает несогласованность, и приходится внедрять совершенно другие подходы. В частности, на основе бизнес-процессов мы внедрили Workflow[i], которые четко регламентируют ввод НСИ, не допуская несвоевременности, неполноты и недостоверности, после чего ситуация сразу улучшилась.

[i] Поток работ (англ. workflow) – скоординированный и регламентированный ввод полной, достоверной и своевременной нормативно-справочной информации в одну или несколько информационных систем сотрудниками разных структурных подразделений компании

Порядок ведения данных: от аналогового к эффективному

Крупные проблемы мы сняли, но обнаружили ошибки конструкторской документации, которые не позволяли эффективно производить автомобили. Эффективность – ключевое слово в Индустрии 4.0 и, по сути, смысл цифровизации. Нужно по-новому думать и проектировать, а в крупной компании это очень сложно.

На рис. 2 сверху показан обычный цикл производства, где конструкторы, технологи и другие сотрудники делают свою работу. Если при внедрении продукта в производство выявляются проблемы, то это откатывает весь процесс практически к началу, что очень затратно.

Рис. 2. Аналоговый и эффективный порядок ведения данных

Рис. 2. Аналоговый и эффективный порядок ведения данных

На проектирование автомобиля, разработку технологии производства, закупку оборудования, изготовление оснастки тратятся колоссальные средства. Если в последний момент освоения изделия выявляется его несобираемость, то чаще всего оснастку приходится выбрасывать. Все эти ошибки тащат предприятие на дно, съедают прибыль, делают продукт несвоевременным и неактуальным. Именно такие проблемы и выбивают из бизнеса очень многие предприятия или заставляют их переходить на Индустрию 4.0.

Что сделали мы? Ввели между конструктором и главным конструктором 3D-моделирование на технологичность – новые инструменты цифровизации, которые позволяют виртуально сразу получить обратную связь – информацию о том, что не собирается. В результате автомобиль попадает в производство уже практически собираемым. Основные проблемы сняты, а если и приходится что-то дорабатывать, то немного и незатратно.

"Как эффективно реализовать СКУД на КПП объектов ТЭК" читать >>>

Результативность 3D-моделирования технологичности

Очень многие говорят об инвестициях, но мало кто говорит об эффектах после внедрения новых технологий.

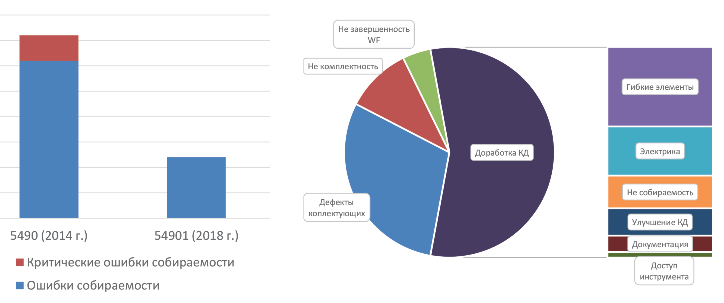

На рис. 3 показаны проблемы при собираемости автомобилей 5490 и 54901. Автомобиль – очень сложное изделие, только на главном сборочном конвейере устанавливается более 800 только базовых деталей, и если возникли критические ошибки, и машина не собралась, больших расходов не избежать. Приходиться переделывать оснастку. Такие серьезные проблемы у нас возникли с флагманом 5490, и мы были вынуждены продавать его на уровне себестоимости.

С автомобилем 54901 критических проблем не возникло, а имеющиеся ошибки собираемости не привели к списанию оснастки, закупке другого оборудования или проблемам с поставщиками.

Рис. 3. Ошибки собираемости

Рис. 3. Ошибки собираемости

Выявленные же в производстве проблемы по большей части относятся к гибким элементам, электро- и пневмопучкам, потому что у нас пока нет инструментов для их виртуального моделирования.

Таким образом, внедренные методики работают и действительно влияют на эффективность деятельности предприятия и его выживание в текущих условиях.

3D-моделирование собираемости

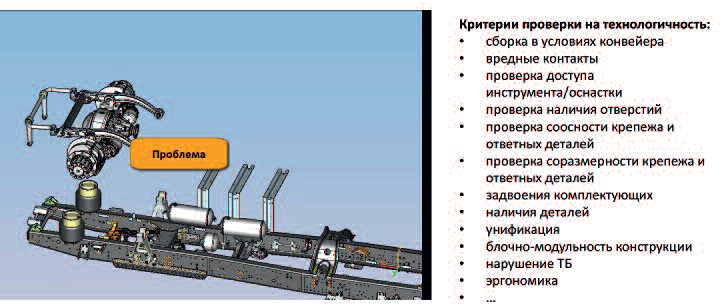

При моделировании собираемости, технологичность сборки проверяется в условиях главного сборочного конвейера (рис. 4).

Рис. 4. 3D-моделирование собираемости

Рис. 4. 3D-моделирование собираемости

На конвейере "КАМАЗа" 53 позиции, на которых собираются автомобили. Остановка главного конвейера – большая проблема, и проверка собираемости в условиях этого конвейера – очень ответственный процесс. Проверка, как правило, затрагивает множество узлов, и один конструктор может помешать работать всем остальным. Поэтому одно из эффективнейших решений, которое мы внедрили, – это трехмерное моделирование сборки. Специалисты за два года до сборки прототипа все смоделировали, увидели и отработали возникшие проблемы, решили все основные ошибки виртуально и разработали инструкции, по которым через две недели может начать работать любой студент, учитель математики или даже воспитатель детского сада.

Мы решили эту серьезную задачу на 100%, благодаря чему автомобили 54901 уже являются коммерчески прибыльным проектом нашего предприятия.

Начиная с 2008 г. мы провели большое количество референс-визитов и объездили практически весь мир. Поначалу мы думали, что пригласим консультантов и они нас всему научат. В этой иллюзии прошло несколько лет, пока мы не осознали, что никто никогда ни за какие деньги не расскажет о своих ноу-хау. В итоге, практически все 3D-методики мы делали сами с чистого листа, начиная с чертежей на бумаге. Такова реальность

Имитационное моделирование технологии конвейерной сборки

Основная цель имитационного моделирования – планирование движения конвейера. Простой главного конвейера приводит к остановке гигантского предприятия. Это очень дорого, особенно в условиях борьбы с конкурентами, которые эффективны и уже внедрили технологии Индустрии 4.0.

При этом простой арифметический расчет движения главного конвейера и всех остальных логистических объектов не дает достоверности. Сюда необходимо добавить такие величины, как статистическая вероятность, человеческий фактор, возможные перебои в поставке и т.д. Только тогда появляется реальная производительность. Нам удалось ее добиться методом математического моделирования (рис. 5), которое учитывает огромное количество факторов (надежность оборудования, вероятность сбоев поставок и т.д.).

Рис. 5. Виртуальный двойник ГСК-2

Рис. 5. Виртуальный двойник ГСК-2

Имитационное моделирование логистики

На "КАМАЗе" очень сложная логистика. У нас более 2,5 тыс. комплектаций автомобилей, у каждой свой состав, а у комплектующих – свои логистические потоки. Все они не должны друг другу противоречить или приводить к заторам.

Одна из серьезных задач – необходимость оптимально использовать производственные площади и не допускать излишних складских запасов. Если на складах более 1,5 тыс. наименований основных комплектующих, то прибавление к ним даже 10% – это затраты на миллиарды рублей. Поэтому такой вид имитационного моделирования важен и необходим.

Мы два года делали модель под эту задачу и сейчас можем спокойно моделировать вероятность остановки, сбои/перебои поставок и рационально использовать площади.

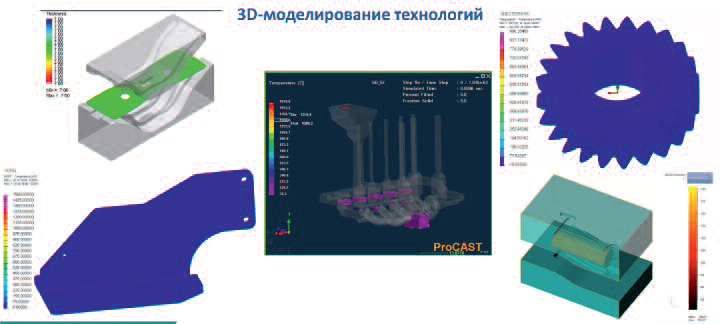

3D-моделирование технологий

Без традиционного моделирования специальных видов работ (литейные процессы, термообработка, штамповка, сварка, ковка) невозможно эффективно развивать предприятие. Причем речь идет о массовом производстве, когда в процессе на разных стадиях находится много изделий. Например, литейные процессы пока у нас не очень эффективны, накладные расходы на некоторых участках очень велики. Это очень большие затраты, которые тянут предприятие на дно, и много отливок мы вынуждены были переплавлять из-за нестабильности процесса. Выход здесь только один – 3D-моделирование литейных процессов (рис. 6).

Рис. 6. 3D-моделирование технологий

Рис. 6. 3D-моделирование технологий

Конкурентная среда сегодня

Сегодня, автомобильные компании действуют очень жестко, когда речь идет о снижении цен. Если затраты на производство невысокие и оно эффективно, то можно выжить в условиях демпинга. Но если предел "упругости" достигнут, а конкуренты идут дальше, то ситуация обычно приводит предприятие к банкротству.

Огромные автомобильные заводы, не выдержавшие конкуренции, закрываются и в России, и в Европе. При этом те, кто принял решение о внедрении Индустрии 4.0 сегодня, уже почти опоздали, потому что на это нужны годы.

"КАМАЗ" принял такое решение давно. Несмотря на колоссальные затраты, мы ясно понимаем, что это единственный выход в новой реальности.

- Безопасность объектов (350)

- Пожарная безопасность (309)

- Комплексная безопасность (296)

- Видеонаблюдение (294)

- СКУД (277)

- Транспортная безопасность (173)

- Каталог "Пожарная безопасность" (154)

- Пожарная сигнализация (147)

- Мнения экспертов (137)

- Видеоаналитика (120)

- Цифровая трансформация (119)

- Видеокамеры (105)

- Биометрия (101)

- Искусственный интеллект (95)

- Места с массовым пребыванием людей (83)

- Пожаротушение (81)

- Цифровое ЖКХ (72)

- Информационная безопасность (65)

- Киберзащита (61)

- Беспроводные технологии (49)

- Ритейл (49)

- Журнал "Системы безопасности" №1/2021 (48)

- Журнал "Системы безопасности" №6/2023 (48)

- Охрана периметра (47)

- Журнал "Системы безопасности" №6/2021 (45)

- Умный дом (44)

- Журнал "Системы безопасности" №2/2022 (43)

- Журнал "Системы безопасности" №1/2022 (42)

- Журнал "Системы безопасности" №1/2023 (42)

- Журнал "Системы безопасности" №5/2022 (41)

- Журнал "Системы безопасности" №5/2024 (41)

- Журнал "Системы безопасности" №6/2022 (41)

- Журнал "Системы безопасности" №2/2020 (40)

- Журнал "Системы безопасности" №3/2020 (39)

- Журнал "Системы безопасности" №3/2022 (39)

- Журнал "Системы безопасности" №5/2023 (39)

- Журнал "Системы безопасности" №6/2019 (39)

- Журнал "Системы безопасности" №1/2024 (38)

- Журнал "Системы безопасности" №4/2023 (38)

- Журнал "Системы безопасности" №4/2024 (38)

- Журнал "Системы безопасности" №4/2025 (38)

- Журнал "Системы безопасности" №5/2021 (38)

- Защита от БПЛА (38)

- Технологии распознавания (38)

- Журнал "Системы безопасности" №4/2022 (37)

- ТЭК и нефтегаз (37)

- Центры обработки данных (ЦОД) (37)

- Журнал "Системы безопасности" №2/2021 (36)

- Журнал "Системы безопасности" №3/2023 (36)

- Журнал "Системы безопасности" №5/2020 (36)

- Журнал "Системы безопасности" №2/2025 (35)

- Журнал "Системы безопасности" №3/2021 (35)

- Журнал "Системы безопасности" №4/2020 (35)

- Автоматизация зданий (34)

- Журнал "Системы безопасности" №1/2020 (34)

- Рынок безопасности (34)

- Журнал "Системы безопасности" №1/2025 (33)

- Журнал "Системы безопасности" №2/2023 (33)

- Журнал "Системы безопасности" №2/2024 (33)

- Журнал "Системы безопасности" №6/2020 (33)

- Тепловидение (33)

- Антидрон (32)

- Журнал "Системы безопасности" №5/2019 (31)

- Журнал "Системы безопасности" №4/2021 (30)

- Интернет вещей (IoT) (30)

- Журнал "Системы безопасности" №3/2025 (29)

- Журнал "Системы безопасности" №6/2024 (29)

- Машинное зрение (29)

- Импортозамещение (28)

- Журнал "Системы безопасности" №3/2024 (27)

- Умный город (27)

- Идентификация (26)

- Нейросети (26)

- СОУЭ (26)

- Журнал "Системы безопасности" №4/2019 (25)

- Промышленность (25)

- Безопасность (24)

- Транспорт (24)

- Облачные технологии (23)

- Охрана труда и промышленная безопасность (ОТиПБ) (23)

- Журнал "Системы безопасности" №3/2019 (22)

- Банки и финансы (20)

- Новости компаний (20)

- PSIM (18)

- Антитеррор (18)

- НВП "Болид" (17)

- Охрана объектов (16)

- COVID-19 (15)

- Досмотр (15)

- Журнал "Системы безопасности" №5/2025 (15)

- Интеграция (15)

- Итоги (15)

- Проектирование и монтаж (15)

- Автоматизация (14)

- АРГУС-СПЕКТР (13)

- Безопасный город (13)

- Исследование (13)

- Охранная сигнализация (13)

- Турникеты (13)

- Домофоны (12)

- Компании (12)

- МЧС России (12)

- Рейтинги (12)

- Системы хранения данных (СХД) (12)

- ТБ Форум (12)

- Удаленный доступ (12)

- All-over-IP (11)

- Beward (11)

- CCTV (11)

- Извещатели (11)

- Интервью (11)

- Распознавание лиц (11)

- BioSmart (10)

- Дайджест (10)

- Сертификация (10)

- IdM (9)

- PERCo (9)

- Взрывозащита (9)

- ИТ-инфраструктура (9)

- Источники бесперебойного питания (ИБП) (9)

- Роботизация (9)

- Axis Communications (8)

- Бизнес, идеи и мнения (8)

- Стрелец-ПРО (8)

- ААМ Системз (7)

- АРМО-Системы (7)

- Авиакомпании и аэропорты (7)

- БАС (7)

- Болид (7)

- Контроллеры (7)

- Метрополитен (7)

- ПБ (7)

- Программное обеспечение (7)

- DSSL (6)

- Законодательство (6)

- Лидеры технологий (6)

- Металлургия (6)

- Радиоканальные системы (6)

- АСУ ТП (5)

- Беспилотники (5)

- Индустрия 4.0 (5)

- Мобильный доступ (5)

- Промышленная автоматизация (5)

- Регулирование (5)

- Ситуационные центры (5)

- Шлагбаумы (5)

- IDIS (4)

- ITV Group (4)

- PERCo-Web (4)

- Важные люди (4)

- Журнал "Системы безопасности" (4)

- ИПДА (4)

- ИТ-отрасль (4)

- КИИ (4)

- Колонка эксперта (4)

- Коммутаторы (4)

- Критически важные объекты (КВО) (4)

- Машинное обучение (4)

- ОПС (4)

- Персональные данные (4)

- Персоны (4)

- ТД Актив-СБ (4)

- Тестирование (4)

- Трибуна заказчика (4)

- BIM-технологии (3)

- Smartec (3)

- dormakaba (3)

- АСКУЭ (3)

- АУП (3)

- Агрокомплекс (3)

- Алкотестер (3)

- Астрон (3)

- Гибридная война (3)

- Защита информации и связи, кибербезопасность (3)

- Инновации (3)

- Информационные технологии (3)

- Конференции (3)

- Мероприятия по безопасности (3)

- Микроэлектроника (3)

- Противотаранные устройства (3)

- СУРВ (3)

- Сельское хозяйство (3)

- Стандарты, нормы и требования (3)

- Строительная экспертиза (3)

- ТЕКО (3)

- Умные парковки (3)

- Учет рабочего времени (3)

- Цифровые технологии (3)

- Эксклюзив (3)

- 5G (2)

- ACaaS (2)

- EverFocus (2)

- IT-системы (2)

- Iron Logic (2)

- PALMJET (2)

- PCI DSS (2)

- Parsec (2)

- RPA (2)

- RusGuard (2)

- SaaS (2)

- Synology (2)

- TRASSIR (2)

- Vidau Systems (2)

- ZKTeco (2)

- АО "ОКБ "АСТРОН" (2)

- Аналитика (2)

- Астра-А (2)

- Аттестация (2)

- Аттестация персонала (2)

- Безопасность данных (2)

- Беспроводные системы (2)

- Виртуальный рабочий стол (2)

- Главгосэкспертиза (2)

- Делетрон (2)

- ИТС (2)

- Кабельная продукция (2)

- Категорирование (2)

- Корпоративная безопасность (2)

- Метро (2)

- Минтранс (2)

- Объекты культурного наследия (2)

- Охранный мониторинг (2)

- ПО (2)

- РЖД (2)

- Росгвардия (2)

- ССОИ (2)

- Современный офис (2)

- Телевидение (2)

- Термокожухи (2)

- Тоннели (2)

- Удаленная работа (2)

- Устройства защиты от импульсных перенапряжений (2)

- Хранение оружия (2)

- ЦеСИС НИКИРЭТ (2)

- Цифровизация (2)

- Электрозамки (2)

- Энергетика (2)

- логистика (2)

- 3D-моделирование (1)

- Ajax (1)

- Axis Talk 2021 (1)

- BARNET (1)

- BIM- моделирование (1)

- BYOD (1)

- Basler AG (1)

- Beyond Security (1)

- Big Data (1)

- Bosch (1)

- CMOS-технология (1)

- COPE (1)

- ChatGPT (1)

- Cloud4Y (1)

- D-link (1)

- DBaaS (1)

- DCImanager (1)

- DDoS-атаки (1)

- DIS Group (1)

- Dahua (1)

- Deep Learning (1)

- EAS-система (1)

- Edge AI + Vision (1)

- Face ID (1)

- FaceStation 2 (1)

- Faceter Russia (1)

- Flamax (1)

- GDPR-террористы (1)

- Grundig Security (1)

- HID Global (1)

- HR Tech (1)

- Hanwha Techwin (1)

- Hi-Tech Security (1)

- Hikvision Russia (1)

- Hrtech (1)

- IP-коммуникации (1)

- IP-протокол (1)

- IP-системы (1)

- ISPsystem (1)

- IaaS (1)

- InPrice Distribution (1)

- InfoWatch Traffic Monitor (1)

- Intel (1)

- Intelligent Video (1)

- Milestone Systems (1)

- Mission Critical (1)

- NAS (1)

- NFC (1)

- NFC BLE (1)

- NOVIcam (1)

- NVR (1)

- OSDP (1)

- OSRAM (1)

- ParsecNET 3 (1)

- Phoenix Contact (1)

- QNAP (1)

- QR-коды (1)

- RPA-платформы (1)

- RecFaces (1)

- SIP (1)

- SVA/SVI (1)

- SVP/SVZ (1)

- Seagate (1)

- SecuriSmoke (1)

- Securika Moscow (1)

- Sicurezza (1)

- Sigur (1)

- Synology DVA3219 (1)

- UEM SafeMobile (1)

- Ultra-Wideband (1)

- VMS (1)

- VUCA-мир (1)

- deepfake (1)

- e-commerce (1)

- e-сommerce (1)

- eIVP1570 VE (1)

- АМТ-ГРУП (1)

- АНВ (1)

- АПС rubetek (1)

- АСУДД (1)

- Аспирационные системы (1)

- Астра-Z-8845 (1)

- Астра-Zитадель (1)

- Астра-РИ-М (1)

- БГ-Оптикс (1)

- БайтЭрг (1)

- Бесконтактный сканер (1)

- Беспилотный транспорт (1)

- Бизнес (1)

- Биотехнологии (1)

- Большие данные (1)

- Бун Эдам (1)

- В2В (1)

- В2С (1)

- Вентиляция (1)

- Верификация (1)

- Видеорегистраторы (1)

- Виртуальный ассистент (1)

- Вирусная активность (1)

- Вишинг (1)

- Всероссийский союз страховщиков (1)

- Гибридная пена (1)

- Государственный надзор (1)

- Дактилоскопия (1)

- Деловая программа (1)

- Дистанционное обучение (1)

- Добродел (1)

- ЕБС (1)

- Евразийский экономический союз (1)

- Европейский союз (1)

- Журнал "Системы безопасности" №6/2025 (1)

- ИИС (1)

- ИКАО (1)

- ИПДЛ (1)

- ИСБ (1)

- ИСО Орион (1)

- ИСП (1)

- ИТРИУМ СПб (1)

- Иконоскоп Зворыкина (1)

- Интеллектуальные транспортные системы (1)

- Интернет (1)

- Интером (1)

- Источники информации (1)

- К2Тех (1)

- Квантовые вычисления (1)

- Киберугрозы (1)

- Колонка редактора (1)

- Компьютерное зрение (1)

- Контрафактная продукция (1)

- Конфиденциальная информация (1)

- Логический доступ (1)

- МГП ЗАРЯ (1)

- МФСБ (1)

- МЦД (1)

- Малленом Системс (1)

- Менеджер по продажам СБ (1)

- Методы защиты информации (1)

- Метрология (1)

- Микропроцессоры (1)

- Минимизация последствий ЧС (1)

- Минэнерго (1)

- Минэнерго России (1)

- Мировая урбанизация (1)

- Мобильные мошенники (1)

- Модули подключения (1)

- Морская безопасность (1)

- Мосгортранс (1)

- Московский метрополитен (1)

- Мошеннические схемы (1)

- Мощность излучения (1)

- НПЗ (1)

- НПК "Фотоника" (1)

- Нетворк Профи (1)

- Новости (1)

- ОКБ "Гамма" (1)

- ОС QuTS hero (1)

- Огневые испытания (1)

- Опрос онлайн (1)

- Оптимизация систем безопасности (1)

- Отраслевые сайты по безопасности (1)

- Отрасль (1)

- Охранные системы (1)

- ПАО "КАМАЗ" (1)

- ПК (1)

- Пентест (1)

- Передатчик (1)

- Пожтехника (1)

- Полупроводники (1)

- Развитие экономики (1)

- Результаты сертификации (1)

- Росморречфлот (1)

- Ростехнадзор (1)

- Рынок ИТ (1)

- СБ "Марит" (1)

- СМК (1)

- Самарский метрополитен (1)

- Самолет-амфибия (1)

- Сбербанк (1)

- Сверхвысокочастотный сигнал (1)

- Сенсорные барьеры (1)

- Система измерения (1)

- Системы безопасности (1)

- Системы защиты с трибоэлектрическим кабелем (1)

- Системы позиционирования (1)

- Системы связи и мониторинга (1)

- Сканер отпечатков пальцев (1)

- Сканирование пассажиров в метро (1)

- Сколково (1)

- События (1)

- Советы менеджерам (1)

- Социальная инженерия (1)

- Стивен Кови (1)

- Строительство (1)

- Считыватели (1)

- Считыватели рисунка вен (1)

- Т8 Сенсор (1)

- ТЕНЗОР (1)

- ТПУ (1)

- Тайм менеджмент (1)

- Телеком (1)

- Телефонные мошенники (1)

- Терагерцовая технология (1)

- Термометрия (1)

- Тест (1)

- Технологии (1)

- Тренды и тенденции (1)

- Управление (1)

- Управление доступом (1)

- ФСБ (1)

- ФСТЭК (1)

- Фиксация нарушений ПДД (1)

- Форум (1)

- Центр ФСБ России (1)

- Цикл продаж СБ (1)

- Чат-бот (1)

- Широкополосный доступ (1)

- Шоплифтер (1)

- Экономическая безопасность (1)

- Экспертиза (1)

- Электромагнитная совместимость (1)

- Эпоха диджитализации (1)

- виртуальная реальность (1)

- здравоохранение (1)

- маркетинг (1)

- процессоры (1)

- связь (1)

- технические подробности (1)

- фишинг (1)

- Ноябрь 2025 (17)

- Октябрь 2025 (23)

- Сентябрь 2025 (24)

- Август 2025 (19)

- Июль 2025 (23)

- Июнь 2025 (19)

- Май 2025 (20)

- Апрель 2025 (20)

- Март 2025 (22)

- Февраль 2025 (17)

- Январь 2025 (17)

- Декабрь 2024 (21)

- Ноябрь 2024 (26)

- Октябрь 2024 (24)

- Сентябрь 2024 (22)

- Август 2024 (23)

- Июль 2024 (23)

- Июнь 2024 (18)

- Май 2024 (23)

- Апрель 2024 (20)

- Март 2024 (20)

- Февраль 2024 (19)

- Январь 2024 (25)

- Декабрь 2023 (30)

- Ноябрь 2023 (24)

- Октябрь 2023 (19)

- Сентябрь 2023 (23)

- Август 2023 (26)

- Июль 2023 (21)

- Июнь 2023 (20)

- Май 2023 (24)

- Апрель 2023 (17)

- Март 2023 (21)

- Февраль 2023 (24)

- Январь 2023 (24)

- Декабрь 2022 (32)

- Ноябрь 2022 (28)

- Октябрь 2022 (23)

- Сентябрь 2022 (25)

- Август 2022 (21)

- Июль 2022 (24)

- Июнь 2022 (27)

- Май 2022 (24)

- Апрель 2022 (24)

- Март 2022 (27)

- Февраль 2022 (21)

- Январь 2022 (22)

- Декабрь 2021 (25)

- Ноябрь 2021 (23)

- Октябрь 2021 (24)

- Сентябрь 2021 (25)

- Август 2021 (24)

- Июль 2021 (26)

- Июнь 2021 (30)

- Май 2021 (25)

- Апрель 2021 (25)

- Март 2021 (22)

- Февраль 2021 (17)

- Январь 2021 (17)

- Декабрь 2020 (23)

- Ноябрь 2020 (19)

- Октябрь 2020 (17)

- Сентябрь 2020 (16)

- Август 2020 (23)

- Июль 2020 (20)

- Июнь 2020 (22)

- Май 2020 (16)

- Апрель 2020 (26)

- Март 2020 (22)

- Февраль 2020 (17)

- Январь 2020 (20)

- Декабрь 2019 (21)

- Ноябрь 2019 (12)

- Октябрь 2019 (18)

- Сентябрь 2019 (24)

- Август 2019 (14)

- Июль 2019 (17)

- Июнь 2019 (17)

- Май 2019 (13)

- Апрель 2019 (18)

- Март 2019 (18)

- Февраль 2019 (25)

Поделитесь вашими идеями